《机械学院科研进展简报》2015年第1期 (总第11期)

编辑:科研管理科 日期:2015年3月9日

1.立项背景

我国汽车工业高速发展,连续5年产销量世界第一,但汽车制造技术与装备自主创新能力不足,尤其是激光焊接、切割关键工艺与成套装备几乎全部依赖进口。由于激光焊接、切割的应用可带来汽车产品品质和产能的革命性提升,已是汽车制造技术发展的重要方向和重大需求。但我国相关基础理论研究薄弱,关键工艺、成套装备与系统集成的核心技术极其缺乏,尤其是三维曲面焊接控形控性、曲线不等厚板复合拼焊、非穿透精密切割等国际难题亟待解决。国家一系列重大科技计划将其列为重点突破的创新课题。

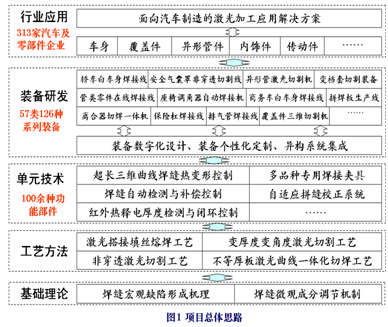

在国家重大科技计划和企业支持下,本项目历经10余年“产学研用”攻关(图1),开展基础理论、工艺方法、设计制造、系统集成等全方位创新研究,攻克了上述国际难题,保证工艺技术先进、加工过程可控、装备性能可靠。自主研发了57类126个品种激光焊接、切割系列装备,实现了在我国汽车行业的广泛应用。

2. 关键技术创新

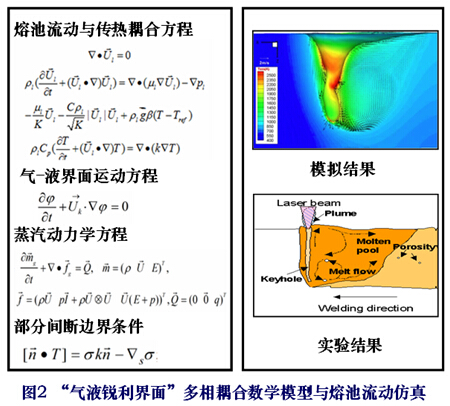

科技创新一:在国际上首次提出激光与材料相互作用的“气液锐利界面”多相耦合数学模型,率先实现考虑金属蒸汽可压缩的小孔-熔池动力学行为仿真,揭示了小孔与熔池稳定性机理及对缺陷形成与抑制的机制。

1)提出激光与材料相互作用“气液锐利界面”多相耦合数学模型。为精确求解气液界面上存在的不连续粘性应力等间断边界问题,在国际上率先提出描述激光与材料相互作用的“气液锐利界面”多相耦合数学模型(图2),提出“双时间步长+虚拟流”的跨时间尺度多相流求解算法,率先实现考虑金属蒸汽可压缩的小孔-熔池动力学行为仿真。成果得到L.Li、Y.C. Shin等权威专家好评。

2)揭示小孔与熔池稳定性机理及其对缺陷形成的影响机制。提出以小孔深度振荡的振幅矢量 (临界值)作为小孔稳定判据,以熔池表面最大速度波动的振幅矢量 (临界值)作为运动熔池稳定判据,发现小孔失稳导致工艺气孔产生、表面熔池负温度梯度加剧了咬边和驼峰形成,揭示了气孔、咬边、驼峰等缺陷的抑制机制。

上述创新为高品质激光焊接、切割工艺优化奠定了理论基础。

科技创新二:发明大型三维复杂焊缝形貌测量-跟踪-补偿技术与装置,提出了基于组织梯度与熔滴过渡优化的接头性能调控方法,首创形性可控的三维曲面薄壁白车身激光搭接填丝熔焊工艺与成套装备,拼装允差由0.3mm(国外,钎焊)提高到0.8mm,单条焊缝长度由1.8m(国外)提高到4.5m。

1)发明三维复杂拼缝形貌测量-跟踪-补偿技术与装置。针对拼缝误差、热变形导致拼缝状态与理论模型不一致的难题,研制视觉与触觉融合的测量-跟踪-补偿技术与装置,依据实时测量的拼缝状态,在线规划焦点轨迹、束流姿态、束流能量及其分布状态等多维度焊接参数,建立了基于实时检测-补偿的施焊自适应控制方法。拼装允差由0.3mm(国外,钎焊)提高到0.8mm,光斑与拼缝对中精度0.1mm。

2)提出基于组织梯度与熔滴过渡优化的接头性能调控方法。研究了工艺条件-熔滴过渡-组织梯度-焊缝质量的内在关系,发现基于焊丝液桥过渡方式的焊接工艺是实现焊缝形状和组织均匀性控制的关键;通过优化光丝间距、激光能量分配、送丝方向和角度等工艺条件,保证熔滴过渡形态的优化。

3)研发大型薄壁白车身激光搭接填丝熔焊工艺。盲窗类商务车白车身难以内部施焊,传统电阻焊作业困难,且拼装误差超出了激光自熔焊、钎焊的适用范围。本项目将焊接接头改为搭接结构,焊接时同步送入焊丝,并通过安装在激光头上的特殊校正装置来校正待焊板,实时测量间隙并调整压紧力,实现不同焊段不同刚性下的间隙闭环控制,单条焊缝长度由1.8m提高到4.5m。

上述创新实现了曲面三维焊接控形控性,首创大型薄壁白车身激光搭接填丝熔焊工艺与成套装备。

科技创新三:发明曲线切割图形刀补测控方法,研发了拼焊束流能量非均衡调控技术,在国际上首次研发曲线不等厚板激光切-焊一体化复合工艺与成套装备。

1)首次研发曲线不等厚板激光切-焊一体化复合工艺与装备。两种不同厚度的待焊坯板在同一台装备上一次夹紧定位,采用激光精密切割曲线待焊板边,切后坯板自动拼合并激光焊接,将曲线切割与焊接工序复合为一体,提高了拼合精度和生产效率。

2)发明曲线切割加工轨迹“刀补”测控方法。曲线拼接轮廓精度是曲线不等厚板激光拼焊的关键,曲线待焊板边切割加工采用正负“刀补”编程方法,待焊薄板以微进给量形式移动并拼装,拼接间隙由10%薄板厚度(国外)减至5%,基于光、声信号进行拼接轨迹测量-补偿以及焊缝质量检测。

3)研发拼焊束流能量非均衡调控技术。在曲线不等厚板非稳态边界条件下,建立耦合反冲压力、热毛细力等力学效应的拼焊熔池动力学模型,揭示了束流能量分配与接头成形间的内在关联关系;研发光、声信号实时检测-控制系统,保证熔池均匀过渡。接头性能达到行业内最严格的通用、大众等公司汽车拼焊坯板产品标准。

上述创新首次实现了曲线不等厚板激光切-焊一体化复合工艺,并研发了生产线,为汽车试制和个性化定制提供了全新独创技术。

科技创新四:率先将红外热释电精密测量原理应用于非穿透切割剩余厚度检测,检测响应时间10μs(国外15μs);提出基于脉宽调制的切割厚度控制方法和曲面切割焦点误差分解补偿算法;研制安全气囊罩的激光非穿透精密控厚切割工艺与装备,切割剩余厚度精度达到国际最高水平(误差±0.05mm)。

1)率先将红外热释电精密测量原理应用于非穿透切割剩余厚度检测。设计了背面同轴光探测结构,研发了电热时间常数≤2ms的红外热释电传感器及其探测信号前置放大电路,建立了剩余厚度与测量信号关系模型,实现了剩余厚度的精密实时测量和评定,检测-响应时间由15μs(国外)提高到10μs。

2)提出基于脉宽调制的切割厚度控制方法和焦点误差分解补偿算法。首次将激光脉宽控制应用于安全气囊面板的非穿透切割(国外仅调节脉冲频率),提高了材料去除精度(单脉冲约0.02mm);建立了绕焦点摆动的多轴联动数学模型及焦点误差分解补偿算法,确保切割过程中焦点与被加工板面的最佳位置关系。提高了变厚度、变姿态三维激光非穿透切割的精度和效率。

3)研制了安全气囊罩激光非穿透精密控厚切割工艺。针对连续激光极易切穿工件、脉冲激光切割剩余厚度精确控制困难等难题,通过理论分析和工艺实验,建立激光非穿透切割剩余厚度与工艺参数的关系模型,研制测量信号反馈与处理、工件自动上下料及精确定位等系统,实现预定位精度0.1mm(国外0.2mm),保证剩余厚度精确控制在0.2±0.05mm,达到国际最高水平。

上述创新实现了安全气囊罩非穿透切割微量剩余厚度(0.2mm)精密检测与实时控制,并研发了生产线,为激光三维非穿透精密控厚切割提供了新工艺手段。

科技创新五:基于运动部件动力学优化、装备结构高动态特性设计和关键工艺自主创新,研制了近百种关键功能部件,完成了多种成套装备设计、制造与系统集成,涵盖汽车制造急需的高端激光焊接、切割装备。典型装备一:汽车白车身激光焊接生产线

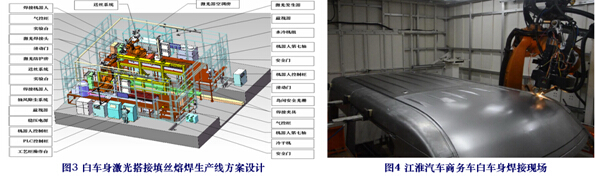

(1)白车身激光搭接填丝熔焊生产线(江淮汽车,图3~4):具备车身预定位、车型自动检测、自动焊接等功能,6车型混线生产。基于自主研发的激光搭接填丝熔焊工艺,集成柔性焊接夹具、拼缝自适应校正装置、车型检测系统等新型功能部件,主要技术指标达到国际先进水平(表1~2),拼装允差0.8mm、焊缝长度4.5m、焊接速度6m/min,优于国外装备

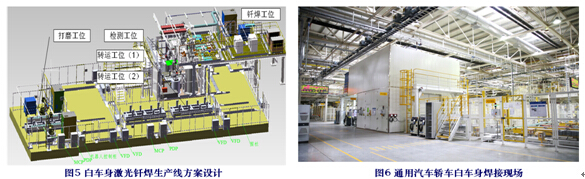

(2)白车身激光钎焊生产线(上海通用,图5~6):涵盖5个工位,30米长,6车型混线生产。集成焊丝触觉跟踪系统、起断弧控制装置等新型功能部件,主要技术指标达到国际先进水平,焊缝长度1.8m、焊接速度6m/min。

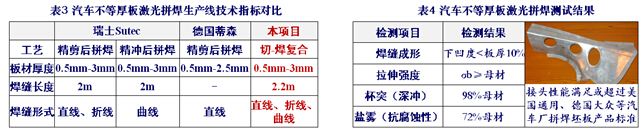

典型装备二:汽车不等厚板曲线激光切焊一体化生产线(图7~8)。基于自主研发的激光切焊一体化复合工艺,集成多点电磁吸附夹具、基于光声信号的焊缝跟踪和检测装置等功能部件,主要技术指标达到国际先进水平(表3~4),拼焊长度(2.2m)、焊缝形式(可焊曲线)等优于国外装备。

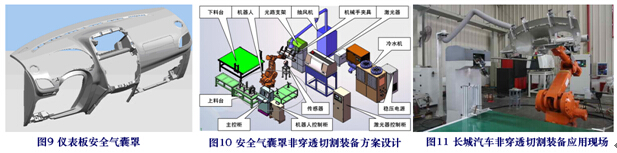

典型装备三:汽车安全气囊罩非穿透切割装备(图9~11)。基于自主研发的精密控厚切割工艺,完成了装备总体方案设计。发明了预定位装置,保证异形、柔性工件的装夹定位精度0.1mm。研发红外热释电剩余厚度检测装置,适应多种工程塑料材料,保证了弱化速度60mm/s,剩余厚度误差≤±0.05mm,达到国际最高水平,检测-响应时间10μs、定位精度0.1mm,优于国外装备。

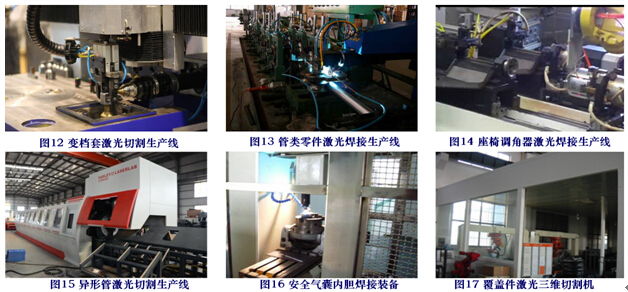

除上述典型装备外,将相关基础理论、工艺方法应用到其他汽车零部件,研发了变档套激光切割生产线、管类零件激光高速焊接生产线、座椅调角器激光焊接装备、异形管激光切割生产线(图12~17)等国内首台套激光焊接、切割成套装备,总体性能达到国际先进水平,部分指标优于国外产品。

3.推广、应用情况

项目组专注于汽车零部件激光加工关键技术及其高端装备的研究、开发和产业化工作,从2002年至2012年,在国内率先研制了轿车顶盖-侧围(白车身)激光焊接生产线、安全气囊面板弱化生产线、变档套激光切割机、汽车板激光拼焊生产线、汽车座椅调角器激光全自动焊接装备、异形管激光切割生产线、多品种商务车顶盖-侧围激光搭接填丝熔焊生产线、汽车板下料切割机等,形成了涵盖车身、覆盖件、异形管件、内饰件、传动件等汽车零部件的57类126种高品质、高效率装备,涵盖了汽车制造急需的高端激光焊接、切割装备。已在神龙(标致)、长城、江淮、上海通用、江铃(福特)、广本等313家企业应用538台套。在神龙、长城、通用(武汉)、江铃等企业近三年11次的国际招标中与多个国际著名公司ABB、KUKA、COMAU、CFER、JENOPTIK等竞争,10次中标。是世界上仅有的两家掌握安全气囊面板激光弱化关键技术的单位之一,也是国内唯一研制生产白车身激光焊接线、排气管激光焊接机、变档套激光切割机等产品的单位。近三年新增销售收入54.7亿元、利税8.2亿元。完全改变了我国汽车制造中激光焊接、切割高端装备被国外垄断的局面,带动了国产装备的跨越式发展,并推广应用到航空、航天、航海、能源等领域。

4.社会效益

本项目系统开展了复杂物理化学作用下高功率激光焊接机理研究,突破了汽车零部件大批量生产中激光切割、焊接的一系列核心技术,为激光加工技术在汽车行业的推广应用奠定了基础。相关理论方法与技术也是薄板类、异形复杂三维零件高功率激光加工的共性、基础问题,为航空航天、海洋、武器、高铁等行业的高功率激光加工装备研发提供了指导和借鉴,项目具有自主知识产权,发明专利26项,实用新型39项,软件著作权2项,地方和企业标准3项,SCI论文23篇。

本项目研发了涵盖车身、覆盖件、异形管件、内饰件、传动件等汽车零部件的大功率激光切割、焊接系列化高端装备产品,8种类型填补国内空白,其中白车身焊接线、排气管焊接、变档套切割等是国内唯一研制生产单位。安全气囊弱化线打破德国JENOPTIK公司垄断,成为世界上可提供该成套设备的第二家单位,彻底改变了我国汽车行业高端激光加工装备被国外垄断的局面,有力推动了我国汽车制造装备和汽车工业的自主发展。系列化装备的高自动化水平和良好的环保性能有效降低了工人劳动强度和环境污染,取得了近百亿元的间接经济效益。

该项目的主要成果荣获2014年湖北省科技进步特等奖和2014年度中国机械工业科学技术一等奖。该项目由邵新宇教授牵头,主要完成人为邵新宇、黄禹、闵大勇、段正澄等,主要完成单位为华中科技大学、武汉法利莱切割系统工程有限责任公司、神龙汽车有限公司、武汉华工激光工程有限责任公司、江淮汽车股份有限公司、湖北中航精机科技有限公司、长城汽车股份有限公司等单位。

(内部技术资料,仅供参考)