《机械学院科研进展简报》2015年第7期(总第17期)

编辑:科研管理科 日期:2015年11月15日

1.立项背景

汽车产业是国民经济重要的支柱产业,产业链长、关联度高、就业面广、消费拉动大,在国民经济和社会发展中发挥着重要作用。湖北是汽车产业强省,汽车产业是湖北的支柱产业,湖北汽车及零部件产业在全国具有重要地位。2010汽车产量超过150万辆。湖北汽车零部件产业主要集中在武汉、十堰、襄樊、随州、荆门,正逐步形成一条“千里汽车工业走廊”。

国产数控装备迫切需要利用新的数控技术进行性能提升。国产数控系统及装备迫切需要在产业集群区域进行应用示范。通过国产数控系统及装备在汽车零部件产业集群开展应用示范,可以提升国产数控系统及装备的知名度和美誉度,扩大其市场占有率;可以对国产数控系统及装备的稳定性和可靠性进行验证;可以建立国产数控系统及装备可靠性数据库,找出国产数控及装备在商用车零部件制造使用中的问题与不足,进而促进国产数控系统及装备的技术创新。由于湖北汽车及其零部件产业起步较早,多年来,相关企业购置了大量配置国外系统的数控机床,很多机床已经使用了10-30年,其机械本体和精度保持完好,数控系统等电气部分严重老化,而国外的备件已停产,很难买到,急需采用新型数控系统进行改造。同时,许多企业大量使用配置步进电机控制的经济型数控机床,由于步进系统精度低、易丢步,系统不可靠,现在这些机床大量出现不能正常工作问题,需要采用基于伺服驱动的经济型数控系统进行改造。因此,在湖北省汽车零部件制造企业实施对老化的数控机床进行数控化再改造,不仅可以提高零件加工质量和生产率,缩短产品制造周期,改善工作环境,而且还可以减少资金投入,提高企业的效益。

综上所述,以湖北汽车及其零部件产业的需求为导向,依托湖北汽车制造装备制造技术和数控技术的良好基础,研究采用数控技术提升汽车制造装备的性能的相关技术,研发汽车关键零部件(如曲轴、轴承)成套技术装备;对汽车行业大量的旧数控机床进行数控化再制造;在湖北汽车产业集群进行数字化汽车制造生产线的应用示范,对提高我国汽车制造装备业的技术水平,促进我国装备制造业和汽车产业的发展具有重要意义。

在综合分析国产汽车零部件生产装备和国际先进水平之间的差距的基础上,运用现代数控技术、数字设计技术、智能制造技术等相关技术提高汽车零部件制造装备的加工效率、精度保持性、质量稳定性,开发具有国际先进水平的汽车关键零部件生产成套数控装备并进行推广应用;在多种类型的汽车零部件制造产业的生产线上进行国产数控装备和系统的应用示范,研究国产数控装备在规模化应用中各种性能指标的变化规律及改进方法。掌握相关技术,制定相应产品生产与测试规范,撰写多项行业标准,培养一批数字化机械装备及产品的设计、制造和应用人才,为实现汽车零部件数控装备的规范性、标准化,提高中国汽车零部件制造装备行业的整体竞争力,大幅提升国产装备在汽车关键零部件生产中的占有率直至最终取代进口设备奠定基础。

本项目针对汽车零部件制造企业对制造装备的实际需求,发挥湖北省汽车零部件及加工装备的优势,面向高精、高效的曲轴、轴承等关键零部件加工生产线及检测装备等,应用优化设计、可靠性设计、模块化设计,数字控制、伺服驱动,精密检测、误差补偿等技术,研究对汽车零部件制造装备进行数字化升级,实现汽车零部件加工装备的创新,缩小和国外先进技术的差距,提高汽车零部件产业国产关键装备的占有率。

本项目还将围绕汽车底盘类零部件、发动机零部件、变速箱零部件、液压零部件、轴承等汽车关键零部件,在汽车部件产业集群遴选7家企业,进行数控加工中心和专机等数字化装备应用示范,给国产数控系统及装备的改进提供支撑。通过应用示范,逐步扩大国产数控系统及装备的应用范围,带动我国国产数控系统及装备产业化的发展,提升汽车零部件的生产质量和生产效率,全面提高湖北省乃至全国的汽车零部件的制造水平。

2.项目任务完成情况

1) 数控高速精密磨削工艺及优化研究

提高了曲轴磨床的产品质量和稳定性,3年累计推广应用曲轴磨床120台套,数控砂轮修整器161套。完成数控曲轴铣床研究内容,成功开发出曲轴铣床,推广应用4台套。

XGZ-1100型全自动数控主轴颈曲轴磨床 XGL-1100型全自动数控连杆颈曲轴磨床

图1 自主研发的数控随动跟踪高速曲轴磨床

完成基于数控技术的镗削自动补偿系统的研究内容,研制出高精度补偿装置,成功开发精镗补偿装置和成套设备,在东风康明斯发动机生产线取代国外设备,成功应用3套,在三一重工水箱生产线成功应用2条孔加工线。完成曲轴感应淬火成套设备相关研究内容,开发出高效曲轴淬火装备,推广应用成套设备99台套,功能部件93套。总计完成汽车零部件制造数控装备制造和推广235台套,功能部件制造和推广257台套。

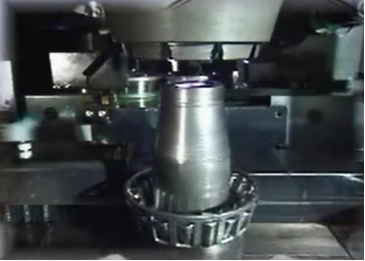

2) 圆锥滚子轴承数字化高速装配线相关研究

开发出高速高精高效装配线,在襄阳轴承等企业成功推广应用31条组装线。

3) 国产数控装备在汽车零部件产业集群的应用示范相关研究内容

解决了相关企业在使用数控装备尤其是国产数控装备中存在的诸多技术问题,在湖北千里汽车长廊围绕汽车底盘、发动机、变速箱、液压等汽车关键零部件的多家生产企业推广应用数控装备504台套,并进行了138台套的数控装备改造,大幅提高了相关企业的数控化率,提高了产品质量和市场份额,促进了国产数控装备在汽车零部件产业的应用。

4) 生产基地建设

在湖北省孝感九州数控建成年产数控曲轴加工装备期功能部件120台套、十堰天舒建成年产(曲轴)淬火装备及功能部件80台套、襄樊普瑞斯建成年产20条圆锥滚子轴承装配线的制造基地。

5) 示范基地建设

在襄轴建成了包括28条组装线的圆锥滚子轴承示范应用基地,在湖北佳恒科技有限公司建成自卸车举升液压油缸数控加工示范基地,星源(十堰)悬架有限公司建成了汽车悬架数控加工示范基地,在十堰合骏实业有限公司建成了汽车发动机部件数控加工示范基地,在十堰同创工贸有限公司建成了汽车变速箱同步器数控加工示范基地,在东风(十堰)汽车液压动力有限公司建成了车身液压零部件数控加工示范基地。

3.项目取得的成果及创新性

1)曲轴加工关键装备

自主研发的数控曲轴磨床,具有防止烧伤的高速磨削工艺、砂轮数控修整工艺、面向高效磨削的全轴自动磨削数控程序、高磨削线速度条件下保证高效率和高精度的新结构、大批大量生产中设备精度长期稳定性等优点,实现一次装夹下完成全部主轴颈磨削的,其各项技术指标经第三方机构检测均已达到国际先进水平。

数字化曲轴淬火设备主要创新点:

l IGBT电源的数字化研究,电源控制板的数字化改造可大大增加电源的抗干扰性,电源为IGBT逆变、并采用FPGA进行全数字式精确控制,负载采用L—C并联谐振回路,线路简单、控制精度高、操作方便、可靠性高、可双频控制等,两台数字化的电源同时加热可拖动4-5套感应器同时加热淬火,效率较以前提高了2-3倍。

l 变压器悬挂采用机械式可调平衡,确保感应圈能够良好跟踪且对曲轴的压力最小,减小曲轴淬火变形。

l 在连杆淬火时,实现功率分配,自曲轴连杆径顶部开始每20度可调节功率变化,主轴颈淬火功率不变,此种工艺可减小曲轴弯曲变形。

l 尾座自由浮动技术,确保曲轴加热自由伸长与冷却自由缩短,减小曲轴淬火变形量。

图2 尾座自由浮动装置图

2)精镗补偿及孔加工成套装备

本项目发明了“一种可实现镗刀径向自动调节的弹性镗杆”的创新在于提供一种能自动进行微米级调刀的镗杆,能显著提高弹性镗杆的刚度或扩大最大调刀(补偿)范围。本项目发明了“弹性镗杆”的创新在于提供一种能自动进行精密调刀的镗杆,能明显提高镗杆的刚性,减小机械磨损对补偿性能的不利影响,并且能实现双向补偿,以满足精密镗削加工中自动误差控制及插补加工的需要,从而保证和提高加工的质量、效率及可靠性。开发了变形体性能检测系统,能全面地检测弹性镗杆的性能,所开发的补偿加工实验机床可进行工程切削实验,为今后工程开发及工艺试验提供了很好的平台,获得2项中国发明专利,成果已经在东风康明斯缸体线和三一重工水箱线得到成功应用。

3)圆锥滚子轴承数字化全自动装配线,主要创新点: 提出了动态装配方法,利用离心力一次性将二十多个滚子自动、有序的装入保持器,实现了圆锥滚子组成内组件的动态高速装配,形成了圆锥滚子轴承自动高速装配线的核心技术;首次实现了圆锥滚子轴承装配高和收口质量等数字化在线质量检测;解决了圆锥滚子球基面快速定位,在数控和虚拟仪器技术的支撑下,采用激光非接触测量,实现了圆锥滚子直径在线分组检测。推广圆锥滚子轴承装配线31条,目前襄阳普瑞斯轴承自动化设备有限公司在襄阳建成圆锥滚子轴承自动装配线生产基地,能满足年产20台套生产能力。在襄阳汽车轴承股份有限公司建立了28条圆锥滚子轴承装配线,成为圆锥滚子轴承自动装配线的示范基地。

图3 滚子落入保持器

4)自卸车轻量化举升油缸数控加工技术

自卸车液压缸为多级伸缩式套筒液压缸,缸筒直径Ǿ110~200mm,壁厚为7~9mm,长度1400~1900mm,为细长薄壁工件。特别是外圆和内孔加工工序,依靠传统普通车床,容易出现加工过程变形,圆度、直线度波动较大,影响缸筒密封性和动作平稳性。同时加工效率较低,对工人操作技术水平有较高依赖。

主要创新点:

l “内孔刮削滚光组合工艺”替代传统的“粗镗内孔→手工半精镗内孔→精镗内孔→滚光内孔”工艺,可在一道工序内实现缸孔从毛坯到成型的加工工艺。内孔加工效率提升70%。

l “外圆数控快速车削工艺”替代传统的“粗车→半精车→精车外圆”工艺,开发大接触面胀紧卡爪工装,抑制薄壁工件外圆快速车削过程中出现的变形,实现高效高精外圆加工,较传统工艺提高外圆加工效率60%。

l “通过式砂带磨工艺”替代传统的“粗磨→半精磨→精磨”工艺,选用通过式多磨头砂带磨床,磨头砂带粒度依次变细,实现一次通过即能完成自卸车油缸外圆磨削加工。较传统工艺提高磨削加工效率80%。

l 采用数控双枪环缝自动焊机替代传统的手工焊接缸筒焊合件,上环缝和下环缝焊枪在焊缝跟踪器的精确定位下焊前示教后,焊接过程中调用焊缝轨迹,满足焊缝经RT检测Ⅱ级合格,焊接合格率高于95%。

l 建成自卸车轻量化油缸自动化生产线,从毛坯上料到成品整个生产过程自动化生产,减少产品质量对工人技术水平的依赖,提高产品精度和生产效率。单支成品液压缸生产周期由3天缩短至1.5天;制程转运距离由传统工艺3Km缩短至0.6Km;三年制造费用降低1576.3万元;班产量从25件提高到75件。

5)汽车平衡悬架数控加工技术

l 开发连通轴数控磨削工装,一次装夹实现连通轴两端外圆及过渡圆角磨削,连通轴两端同轴度从0.15mm提高至0.08mm,且提高加工效率43%。

l 研制专用铣刀并应用于轴承毂直槽铣削。该刀具由刀柄、专用铣头、专用刀片三部份组成,刀片包括两层端铣及两层侧铣,能实现多个尺寸的粗精复合加工,较传统采用棒铣刀提高生产效率50%以上。

l 研制由标准刀柄、过渡连接件、微调精密镗头、粗精两层镗刀片等组成的专用镗刀,在加工中心实现轴承毂和支架轴孔粗精复合镗削加工,提高加工效率约50%。

l 开发快换组合夹具及数控加工程序,快速调整生产产品类型,替代原有专机干专序的生产模式,实现一机多能,一机多用。构建多品种平衡悬架支架数控加工线,制造过程能力从0.80提升到1.33,产品更新速度提高了50%以上。

6)汽车变速箱同步器数控加工技术

l 研究汽车同步器滑动齿套数控倒角加工工艺,采用R参数编程,实现了多品种小批量加工的快速更换品种。

l 自主开发了滑动齿套的拉削以及数控倒角的自动上下料装置,减少了加工辅助时间,减轻工人劳动强度。

l 感应淬火工艺应用于同步器滑动齿套、同步环的淬火加工,代替了行业普遍的转底炉加热加淬火压床的方案。产品质量稳定,生产效率提高30%以上。

l 建成了汽车变速箱同步器数控加工示范线。目前同创公司锻钢同步环生产能力由月产8万件提升至15万件,同步器总成产品制造产能由月产5万件提升至10万件,制造过程能力达到1.33以上。

7)汽车发动机零部件数控加工技术

l 采用在线检测和宏程序刀具补偿,减少由于六点自动定心液压夹具定位误差引起的加工尺寸误差,使关键尺寸的CPK值从0.48增加到1.33。

l 在立式加工中心上开发了四轴双斜板V形定位夹具,增加限扭力侧靠机构和合金镶块支撑板,提高夹具重复定位精度和使用寿命,孔位置度工序能力CPK值从0.87增加到1.38。

l 开发了内腔多点自动分中,Z向浮动定向液压夹具,解决了箱体内部运动部件距内表面一致,后端面关键孔位置从±0.5mm精度提高到±0.1mm。

8)车身液压零部件数控加工技术

l 采用加工中心代替摇臂钻等手工操作设备加工泵体;研究5工位立式数控珩磨工艺代替卧式手工珩磨,实现泵体换向阀孔精加工,孔径公差由0.05mm降为0.005mm,圆柱度由0.01mm/100mm提高到0.004mm/100mm,提高了零件的互换性及装配效率,减少配磨工序;构建手动泵体数控加工线。漏序率由0.5%降为0,操作人员由36名减为23名,班产量由300件提高到400件。液压助力器一次装配合格率由90%提高到了99%,取消售时服务,售后赔偿率由5‰降为0。

l 研究油缸后盖管接头密封面以锪代磨的工艺,利用加工中心代替多台摇臂钻,实现一次装夹完成全部孔系加工,取消以磨平面作为定位基准,且能保证孔系的同轴度。根据后盖毛坯轮廓,设计气动仿形卡爪,实现不规则毛坯的可靠抓取设计毛坯尺寸检查工位,自动剔除不合格毛坯,保证加工节拍。构建油缸后盖数控加工线。操作人员由21名减为7名,班产量由400件提高到600件。

l 研究堆栈式储料,开发桁架式机械手自动上下料装置;研究柱塞泵体以车代磨工艺,利用高精度车削中心替代普通数控车床和磨床,实现外圆内孔及端面加工。开发带有自动翻转功能的数控分度夹具,实现多个双斜孔加工。质量和效率的提高。操作人员由15名减为6名,班产量由300件提高到400件。

图4 装配线并联机器手现场

4.项目成果转化、产业化情况

1)数控加工装备产业化情况

曲轴铣床、磨床及其功能部件在湖北九州数控实现了产业化,项目执行期间共计生产推广曲轴磨床九州数控生产曲轴铣床高速数控铣床已出销售4台套,产值792万元、磨数控曲轴磨床销售120台套,产值17806万元,砂轮修整器等功能部件销售161台,曲轴淬火设备在天舒公司实现了产业化,项目执行期间生产推广应用成套设备99台套,功能部件93套,创造产值12408万元,利税847万元,精镗补偿系统及装备在华工制造装备数字化国家工程中心有限公司实现了产业化,生产精镗装备新增产值614万元。

2)圆锥滚子轴承装配线产业化情况

圆锥滚子轴承装配线在襄樊普瑞斯轴承自动化设备有限公司实现了产业化,具备年产20条线的生产能力,项目执行期间生产推广应用组装线31条,新增产值2596万元,利税240万元。

3)东风汽车液压动力有限公司液压部件数控加工效益分析

每条生产线节省人员50%至60%,加工效率提升1.5至2.7倍,产能提高了一倍,减少机床占用面积262.5平米,每年节约加工成本198万元。新增产值6.114亿元,新增利税1.2亿元。

4)星源(十堰)悬架公司汽车底盘部件数控加工效益分析

每条生产线节省人员33.3%至50%,加工效率提升2.55至2.67倍,产能提高55%,每年节约加工成本120.8万元。新增产值7157万元,新增利税513万元。

5)十堰同创工贸公司同步器数控加工效益分析

2012年实现销售收入9773.88万元,创税636.87万元;2013年实现销售收入11384.39万元,创税931.18万元。2014年完成销售收入约1.6亿元,创税达1000多万。

6)湖北迈科亚奇新能源公司数控加工效益分析

公司第三代Z系列自卸车前套筒液压缸是系统化应用数控装备的产物,通过技术升级和制造转型降低产品制造成本,原材料的利用率提高20.4%,工序由14步减少为10步,每件成品生产周期缩短56min,产能提高25%,售后服务率由2%降低到0.3%,项目执行期内累计实现销售台套数约28406台套,销售收入29036.7万元,净利润2900.5万元,缴纳税费共计1009.37万元。

7)十堰合骏实业有限公司箱体类零部件数控加工效益分析

建成发动机瓦盖、钢制活塞头、日产差速器壳、变速箱中间壳体、行星架数控示范线5条,人均产值从50.2万元/人增长到60.4万元/人。年上缴税金从税238.5万元增长到568.50万元。企业固定总资产从2910.23万元增长到4215.96万元。客户群从东风商用车扩展到东风日产发动机公司、博士力士乐公司、瑞典沃尔沃公司。

8)佳恒公司数控加工效益分析

数控一代项目实施三年总产值5.93亿元,利税1.1亿元。应用数控加工后,生产线用工量由273人减少至169人,工件搬运距离由3KM缩短至0.6KM,累计降低制造费用1576.3万元。随着制造精度和加工效率的提高,产品成本降低,市场占有率由20%提升至30%,自卸车液压油缸细分行业全国前三。产品出口至俄罗斯、乌克兰、泰国、哈萨克斯坦、越南等国家。

9)亘达公司数控加工效益分析

建成年产9万件的发动机机油冷却器本体数控加工示范线和年产5万件的发动机制动室本体数控加工示范线,新增产值约6000万元,利润约600万元,税收100万元。