近期,华中科技大学机械学院/智能制造装备与技术全国重点实验室黄永安教授在高分辨率电流体喷印领域取得突破性进展。团队首次提出利用超薄介电纳米颗粒层的Maxwell-Wagner极化效应,成功在任意构形绝缘基底上实现亚微米功能结构的单电极驱动电流体喷印制造。该研究成果以题为“Self-driven, monopolar electrohydrodynamic printing via dielectric nanoparticle layer”发表于国际权威期刊《Nano Letters》。

导读:

印刷电子技术作为一种新兴的快速成型制造技术,由于其具有快速成型制造、经济效益高、设计灵活性以及对各种基底和材料的适应性等优势,近年来在可穿戴设备、智能皮肤和生物医学电子等领域备受关注。具体而言,传统挤出式打印可兼容多种油墨,但在高分辨率打印时由于喷嘴尺寸减小而容易造成堵塞。非接触式喷墨打印(如压电、热驱动式或气溶胶喷印)可实现液滴的按需图案化,但由于挤出膨胀现象,其空间分辨率被限制在20 μm以上,且兼容的墨水粘度范围通常< 500 cps。电流体(EHD)喷印工艺通过在基板和电极之间施加强电场,可将飞升体积的墨水从喷嘴中喷出,且无喷嘴堵塞风险,并具有超高粘度兼容性(1~10000 cps)。尽管如此,由于残余电荷现象的存在,其在异形3D基板表面的高精度制造方面仍存在难题,尤其是当基板剖面变高时,施加的高电压会加剧电荷排斥、射流失稳问题。虽然大幅降低操作电压并有效消除残余电荷对高精度电流体喷印大有裨益,但迄今为止仍未实现。

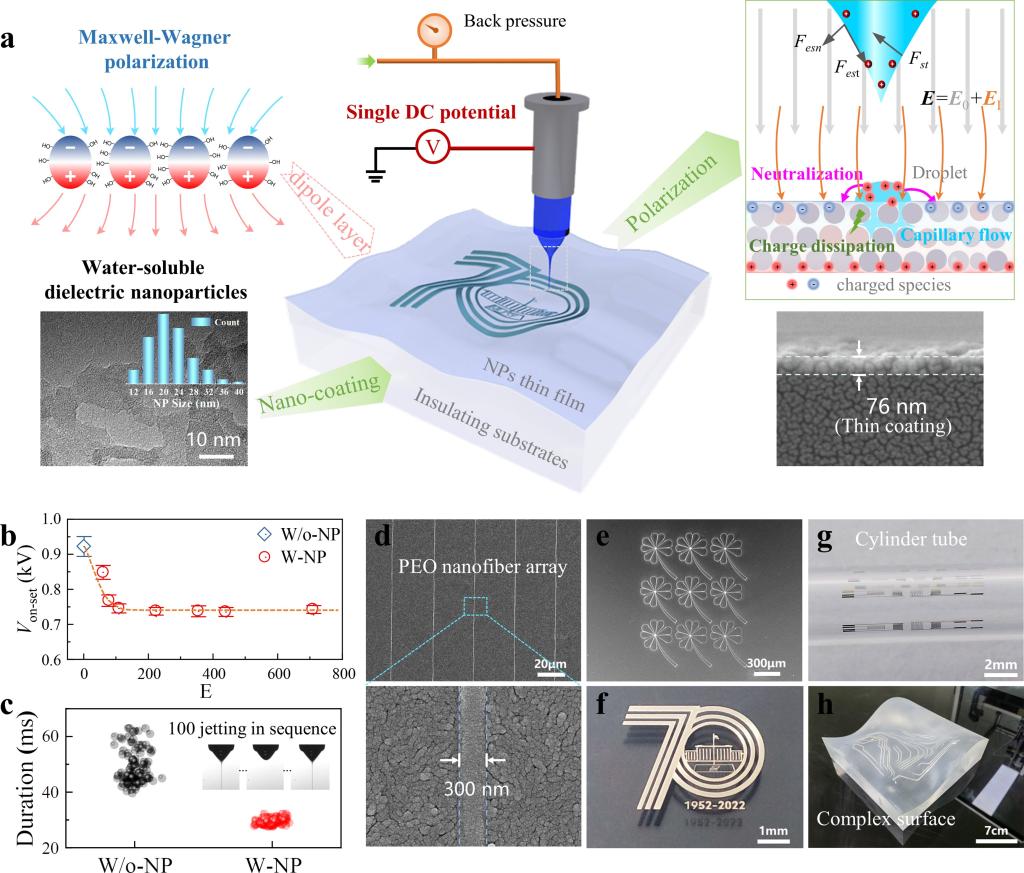

基于上述挑战,黄永安教授团队首创的极化驱动电流体喷印(PDE-printing)工艺,通过预涂覆介电纳米颗粒层(厚度低至76 nm),可在任意绝缘基板表面实现亚微米级分辨率喷印成形。借助于Maxwell-Wagner极化和纳米粒子间可能的隧穿效应,在涂层表面诱导出大量反极性电荷。局域极化电荷构建的电场大大降低了外加电压,并同步加速了残余电荷的消散。同时,纳米粒子涂层的毛细管效应可有效锚固液滴,从而进一步实现在各种绝缘3D基底上微纳结构的高精度打印(分辨率可至300 nm)。

具体而言,在PDE-printing工艺中,基底置于喷嘴下方,对喷嘴施加直流高电压,而无需像传统EHD喷印技术配置接地电极,大大简化了喷印系统组成。在外部电场E0作用下,基底表面纳米粒子层会发生界面极化,进而在喷嘴下方产生一个虚拟电极。极化产生的电偶极子相应地会在表面产生了局部电场 EI。因此,叠加电场E成功地触发了电流体动力现象,实现了高精度泰勒锥喷射。与传统EHD喷印工艺相比,PDE-printing工艺存在多个明显优势:(1)电场聚焦使高分辨率EHD打印工艺不再受基板几何形状或尺寸的限制,(2)大大降低打印所需的外加电压(最大降幅为58%),(3)局域极化电荷促进了墨水残余电荷的耗散,确保了射流稳定喷射。

图1. PDE-printing的原理和优势

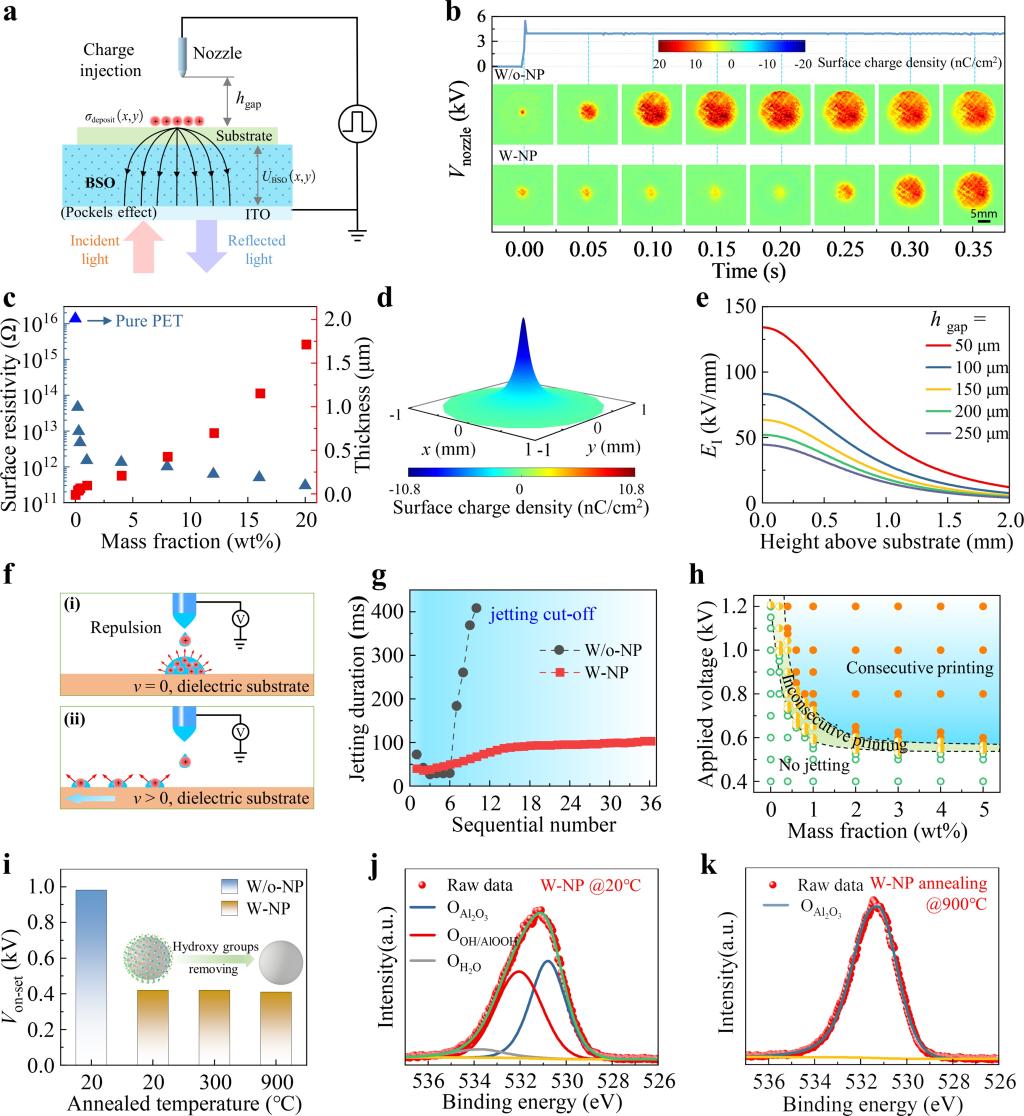

研究了电荷注入时有/无纳米颗粒层表面的电荷沉积动力学现象。利用基于波克尔斯效应检测脉冲放电及表面电荷积累。与纯PET表面相比,在带有涂层的PET基底上的电荷积累速度更慢,这可能是由于注入电荷被表面极化电荷中和的缘故。通过理论计算验证了局域表面诱导电场变化,发现在典型喷印距离内,诱导场强几乎保持不变。

图2. 射流稳定成型机理

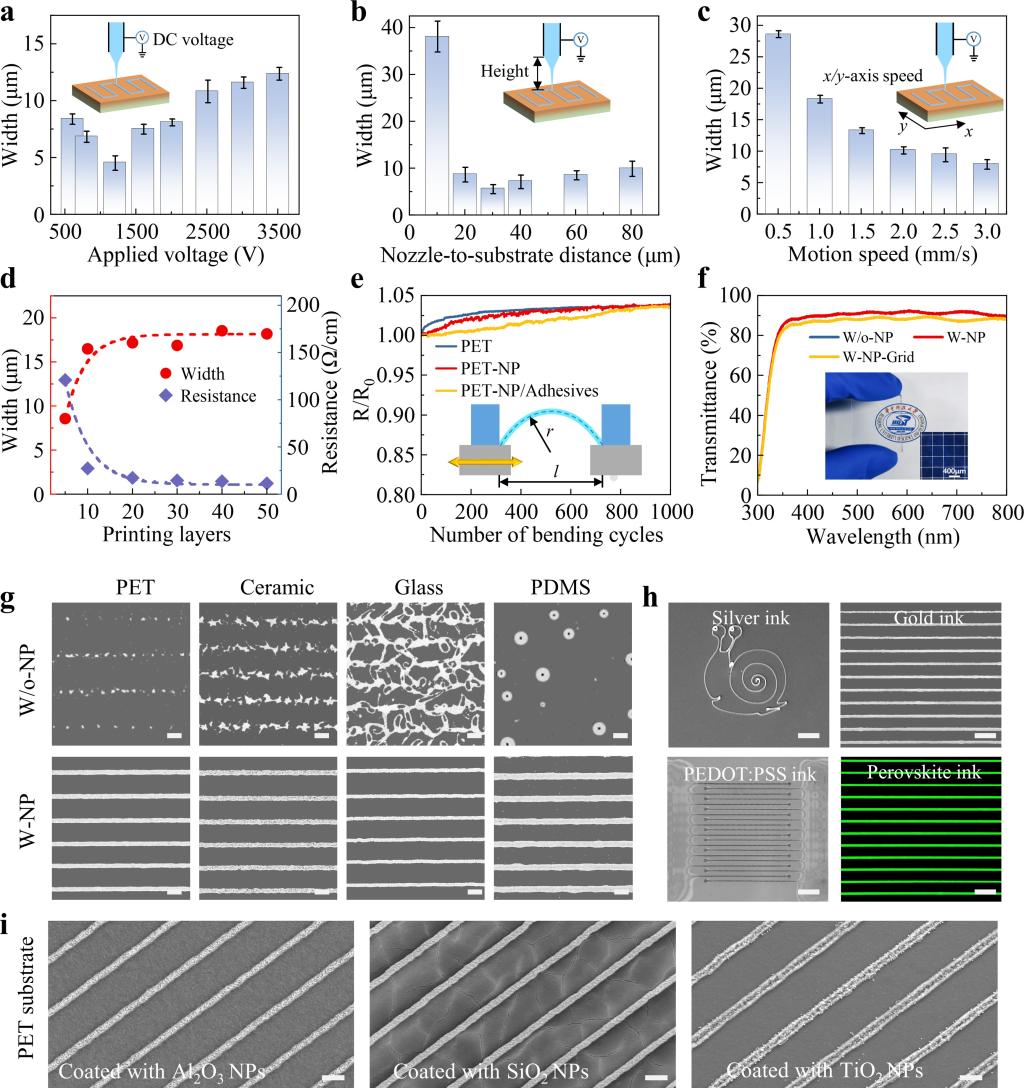

通过调节关键参数可实现功能结构按需喷印制造,并验证了介电纳米涂层的界面粘附性、透光性,以及基板材料、纳米颗粒材料的兼容性,发现与多种单纯绝缘基板表面无序的打印结果相比,在带有纳米涂层的绝缘基板表面打印效果得到大大提升,可实现稳定的高分辨率喷印制造。

图3. PDE-printing的工艺调控与兼容性

设计并制造了柔性和曲面电子器件来验证工艺的应用潜力。利用PDE-printing工艺制造了像素尺寸为5.8 mm × 3.5 mm 的4 × 4柔性压力传感器阵列,根据压力分布获得了清晰的形状映射。在直径为10 cm的球冠上打印了共形曲面加热器,在不同电压下得到约3.6 ℃/V 的良好的线性响应。

图4. 柔性、曲面电子制造应用

该工作提出了一种新颖的在任意绝缘基底上进行高精细电流体喷印的方法,外加电压大幅下降,残余电荷积累可忽略不计,能在绝缘基底上打印出线宽低至300 nm的有序微/纳米结构和最小线宽约2 μm的银线。与传统的共形喷印技术相比,PDE-printing技术不仅突破了现有技术的瓶颈,也为高精度、跨尺度增材制造开辟了新的路径,特别是在柔性电子、智能皮肤和生物医学电子等高精度制造领域具有重要意义。

作者与资助信息:

华中科技大学机械学院博士生王洪扬、叶冬副教授为本论文共同第一作者,黄永安教授为通讯作者。共同作者包括西安交通大学张冠军教授团队,华中科技大学机械学院硕士生李奥康、王宝丽、王子儒、赵晨阳及本科生邬清爽。本研究获国家自然科学基金项目资助。